అచ్చు తయారీ ప్రక్రియలో, అచ్చు ఏర్పడే భాగాన్ని తరచుగా ఉపరితలం పాలిష్ చేయాలి.పాలిషింగ్ టెక్నాలజీని మాస్టరింగ్ చేయడం వలన అచ్చు యొక్క నాణ్యత మరియు సేవా జీవితాన్ని మెరుగుపరుస్తుంది మరియు తద్వారా ఉత్పత్తి యొక్క నాణ్యతను మెరుగుపరుస్తుంది.ఈ వ్యాసం అచ్చు పాలిషింగ్ యొక్క పని సూత్రం మరియు ప్రక్రియను పరిచయం చేస్తుంది.

1. అచ్చు పాలిషింగ్ పద్ధతి మరియు పని సూత్రం

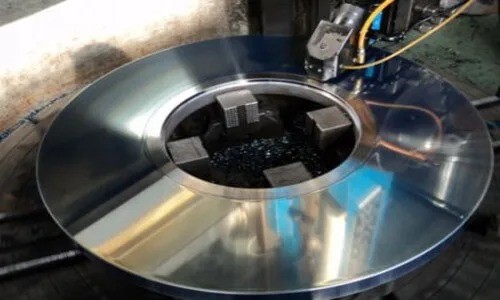

అచ్చు పాలిషింగ్ సాధారణంగా ఆయిల్ స్టోన్ స్ట్రిప్స్, ఉన్ని చక్రాలు, ఇసుక అట్ట మొదలైనవాటిని ఉపయోగిస్తుంది, తద్వారా పదార్థం యొక్క ఉపరితలం ప్లాస్టిక్గా వైకల్యంతో ఉంటుంది మరియు వర్క్పీస్ యొక్క ఉపరితలం యొక్క కుంభాకార భాగాన్ని తొలగించడం ద్వారా మృదువైన ఉపరితలం పొందబడుతుంది, ఇది సాధారణంగా చేతితో నిర్వహించబడుతుంది. .అధిక ఉపరితల నాణ్యత కోసం సూపర్-ఫైన్ గ్రౌండింగ్ మరియు పాలిషింగ్ పద్ధతి అవసరం.సూపర్-ఫైన్ గ్రౌండింగ్ మరియు పాలిషింగ్ ప్రత్యేక గ్రౌండింగ్ సాధనంతో తయారు చేయబడింది.రాపిడితో కూడిన పాలిషింగ్ లిక్విడ్లో, అధిక-వేగ భ్రమణ చలనాన్ని నిర్వహించడానికి ఇది యంత్రం చేసిన ఉపరితలంపై ఒత్తిడి చేయబడుతుంది.పాలిషింగ్ Ra0.008μm ఉపరితల కరుకుదనాన్ని సాధించగలదు.

2. పాలిషింగ్ ప్రక్రియ

(1) కఠినమైన పాలిష్

ఫైన్ మ్యాచింగ్, EDM, గ్రౌండింగ్, మొదలైనవి 35 000 నుండి 40 000 r/min భ్రమణ వేగంతో తిరిగే ఉపరితల పాలిషర్తో పాలిష్ చేయవచ్చు.అప్పుడు ఒక మాన్యువల్ ఆయిల్ స్టోన్ గ్రౌండింగ్, ఆయిల్ స్టోన్ స్ట్రిప్ ప్లస్ కిరోసిన్ ఒక కందెన లేదా శీతలకరణిగా ఉంటుంది.వినియోగ క్రమం 180#→240#→320#→400#→600#→800#→1 000#.

(2) సెమీ-ఫైన్ పాలిషింగ్

సెమీ-ఫినిషింగ్ ప్రధానంగా ఇసుక అట్ట మరియు కిరోసిన్ను ఉపయోగిస్తుంది.ఇసుక అట్ట సంఖ్య క్రమంలో ఉంది:

400#→600#→800#→1000#→1200#→1500#.వాస్తవానికి, #1500 ఇసుక అట్ట గట్టిపడటానికి అనువైన అచ్చు ఉక్కును మాత్రమే ఉపయోగిస్తుంది (52HRC కంటే ఎక్కువ), మరియు ఇది ముందుగా గట్టిపడిన ఉక్కుకు తగినది కాదు, ఎందుకంటే ఇది ముందుగా గట్టిపడిన ఉక్కు యొక్క ఉపరితలంపై హాని కలిగించవచ్చు మరియు కావలసిన పాలిషింగ్ ప్రభావాన్ని సాధించలేకపోతుంది.

(3) చక్కటి పాలిషింగ్

ఫైన్ పాలిషింగ్ ప్రధానంగా డైమండ్ రాపిడి పేస్ట్ను ఉపయోగిస్తుంది.డైమండ్ రాపిడి పొడి లేదా రాపిడి పేస్ట్ కలపడానికి పాలిషింగ్ క్లాత్ వీల్తో గ్రైండింగ్ చేస్తే, సాధారణ గ్రైండింగ్ ఆర్డర్ 9 μm (1 800 #) → 6 μm (3 000 #) → 3 μm (8 000 #).1 200# మరియు 1 50 0# ఇసుక అట్ట నుండి జుట్టు గుర్తులను తొలగించడానికి 9 μm డైమండ్ పేస్ట్ మరియు పాలిషింగ్ క్లాత్ వీల్ను ఉపయోగించవచ్చు.పాలిషింగ్ 1 μm (14 000 #) → 1/2 μm (60 000 #) → 1/4 μm (100 000 #) క్రమంలో ఫీల్ మరియు డైమండ్ పేస్ట్తో నిర్వహించబడుతుంది.

(4) మెరుగుపెట్టిన పని వాతావరణం

పాలిషింగ్ ప్రక్రియను రెండు పని ప్రదేశాలలో విడిగా నిర్వహించాలి, అనగా కఠినమైన గ్రౌండింగ్ ప్రాసెసింగ్ ప్రదేశం మరియు చక్కటి పాలిషింగ్ ప్రాసెసింగ్ స్థానం వేరు చేయబడతాయి మరియు మునుపటి వర్క్పీస్ ఉపరితలంపై మిగిలి ఉన్న ఇసుక రేణువులను శుభ్రం చేయడానికి జాగ్రత్త తీసుకోవాలి. ప్రక్రియ.

సాధారణంగా, ఆయిల్ స్టోన్తో 1200# శాండ్పేపర్తో కఠినమైన పాలిష్ చేసిన తర్వాత, వర్క్పీస్ను దుమ్ము లేకుండా శుభ్రం చేయడానికి పాలిష్ చేయాలి, గాలిలోని దుమ్ము రేణువులు అచ్చు ఉపరితలానికి కట్టుబడి ఉండకుండా చూసుకోవాలి.1 μm (1 μmతో సహా) కంటే ఎక్కువ ఖచ్చితత్వ అవసరాలు శుభ్రమైన పాలిషింగ్ చాంబర్లో నిర్వహించబడతాయి.మరింత ఖచ్చితమైన పాలిషింగ్ కోసం, ఇది ఖచ్చితంగా శుభ్రమైన ప్రదేశంలో ఉండాలి, ఎందుకంటే దుమ్ము, పొగ, చుండ్రు మరియు నీటి బిందువులు అధిక-ఖచ్చితమైన పాలిష్ చేసిన ఉపరితలాలను స్క్రాప్ చేయగలవు.

పాలిషింగ్ ప్రక్రియ పూర్తయిన తర్వాత, వర్క్పీస్ యొక్క ఉపరితలం దుమ్ము నుండి రక్షించబడాలి.పాలిషింగ్ ప్రక్రియ ఆగిపోయినప్పుడు, వర్క్పీస్ యొక్క ఉపరితలం శుభ్రంగా ఉందని నిర్ధారించడానికి అన్ని అబ్రాసివ్లు మరియు కందెనలు జాగ్రత్తగా తొలగించబడాలి, ఆపై వర్క్పీస్ యొక్క ఉపరితలంపై అచ్చు యాంటీ-రస్ట్ పూత యొక్క పొరను స్ప్రే చేయాలి.

పోస్ట్ సమయం: జనవరి-10-2021